微信公眾號二維碼

微信咨詢顧問二維碼

新益為品質管理咨詢公司概述:“自下而上的控制、模塊化生長、鼓勵犯錯誤……”熟悉朋友一定知道,這是在《失控》一書中,提出的著名“九律”。只要堅守這九律,就能夠有如神助一般無往而不利。

豐田生產

有意思的是,豐田,這家最傳統、系統結構超級復雜的汽車制造企業,銷量在過去40年里持續保持增長,并成為全球利潤最高的車企。而豐田公司的管理模式,早已將這種規律融入到了自己的骨血之中。

豐田精益模式的核心,即為“如何通過自我調整和持續改善邁向卓越”,不僅僅是告訴制造業老板們該如何持續穩定地賺錢,保持組織體基業長青,更是一套教你如何面對商業世界不確定性的成熟方法論。

這套“通過方法管理”的精益模式,頗值正處在水深火熱之中的中國制造業老板們,認真體味。

一、要學豐田,看得見的解決方案并不重要

豐田究竟有多牛?下面一組數字,會帶給你一個直觀的感受:

1、在美國汽車廠商的銷售遇到天花板甚至下降的時候,豐田的銷量在過去40年里持續保持增長;

2、豐田的利潤超過其他任何一家汽車制造商;

3、豐田的市場資本額已經連續四年超過通用、福特和克萊斯勒,最近幾年甚至超過了它們的總和。

那么,與全球其他大型汽車制造商相比,豐田究竟做對了什么?你究竟該怎樣認知和學習豐田?長久以來,有那么多的人學習豐田,為什么到現在為止,還沒有任何一個公司能夠像豐田汽車那樣——系統、高效和持續地提升質量和成本優勢?

原因就在于大部分人將學習的重點放在了可以看得見的工具上面。

豐田一次又一次地對朝圣者敞開工廠的大門,但是我可以想象豐田的領導可能一直在搖頭私語:“歡迎你們來參觀,但是為什么你們對某個問題的解決方案如此感興趣?為什么不去研究我們是如何找到這個解決方案的?”

未來是不可預測的,現在采用的解決方案在未來不一定會適用。競爭優勢源于組織在現狀的基礎上找到合適的解決方案的能力,并不依賴于解決方案本身——例如精益方法、高利潤的產品等。

舉個例子,很多年前,我的一個朋友參觀了日本的工廠,發現所有車型的零部件都通過流動式貨架送到工位上。通過這樣方式,操作者可以從貨架上拿到不同車型的零件,從而不需要更換貨架上的零件就實現了混線生產。我們中的很多人復制了這個方法很多年。

不久前,我的這位朋友回到那個工廠,發現流動式貨架都不見了,取而代之的是另外一種方法。同一輛車的不同零件被放在一個“小車”上,隨著車身在裝配線上往下流動。當車身到達裝配工位時,操作者只看見這些零件,每次也從相同的地方拿取零件。

我的這個朋友有些失望,于是問負責接待的豐田員工:“哪一種方式是正確的,或者說哪個更好?流動式貨架還是成套配送?”豐田的員工沒有明白他的問題,只是這樣回答:“前些年,你到訪我們工廠的時候,我們這條線只生產4種車型。現在我們在同樣的線上生產8種不同的車型,已經不可能在流動式貨架上放置所有車型的零件。”

也就是說,如果我們希望組織能夠基業長青,那么,如何應對內部和外部的變化至關重要,而且進無止境。目標不是贏,而是培養組織的能力——持續改進、適應和滿足不斷變化的顧客需求。想要保持競爭優勢并生存下去,這種持續地、小步地進化和改進的能力才是最好的保證。

二、要基業長青,你需要深度認知豐田“改善”套路

在豐田,我將這套組織管理系統稱為“改善”套路。

從20世紀30年代到20世紀80年代,西方的汽車制造商在生產力和工廠流程上的進展微乎其微,基本生產技術似乎在原地踏步。相反,豐田的發展方式是自我調整的流程改善,通過關注達到目標狀態所必須要做的事情,培養出有盈利能力的流程、產品和業務。

豐田意識到,高的機器利用率并不會帶來低成本,只有零件從一個工序不間斷地流到下一個工序,中間沒有任何浪費,才能實現真正的低成本。

也就是說,豐田的“改善”套路是在長遠的方向下運用的,這個方向最終也可能是根本無法實現的理想狀態。不過,我們通常會在相對短期、更具體的目標或者需要的范圍內,實踐改善套路。

那么,豐田的“改善”套路是究竟怎么運行的?這5個步驟是你必須要掌握的:

1、目標狀態是什么?

2、實際情況如何?

3、實現目標的障礙是什么?你目前要解決是哪個?

4、下一步的計劃?(新的PDCA循環)

5、什么時候能夠到現場去觀察已經實施的改善?

什么是目標狀態?

目標指的是結果,而目標狀態則是如果要達到期望的結果,流程應該怎么運行。

舉個例子,一家工廠曾設定了一個目標,成品庫存不超過一天。于是為了達成目標,大家就削減了庫存。但是以當時裝配流程的生產批量和績效標下,一天的成品庫存太少了,結果就是不停趕貨,大大增加了加急運輸的成本。正確的做法,應該放在流程上,而不是庫存上。

只有深入流程內部,設目標狀態,然后克服阻礙我們實現目標狀態的障礙,才能明白我們為什么需要那么多庫存。

三、要像科學家一樣,塑造一個學習型的組織

如何邁向目標狀態?

目標狀態建立后,遺憾的是,我們沒有辦法準確地預測前進的道路,灰色地帶自此產生。而豐田的做法是,像科學家一樣,沿路學習,不斷調整,以小而快的步伐朝著目標狀態前行。

這種實驗的方法被總結為PDCA循環:

1、計劃(plan):確定你期望去做或者發生的事情。這就是假設或者預測。

2、執行(do):檢驗假設,也就是按照計劃的方式運行流程。通常會在開始的時候小規模試行,仔細觀察運行的情況。

3、檢查(check):將實際結果和預測做比較。

4、行動(act):把有效的方法標準化,并穩定下來,或者重新開始一個PDCA循環。

由此可見,PDCA是一個實用工具,可以幫助我們通過灰色地帶,達到目標狀態,塑造一個學習型的組織。

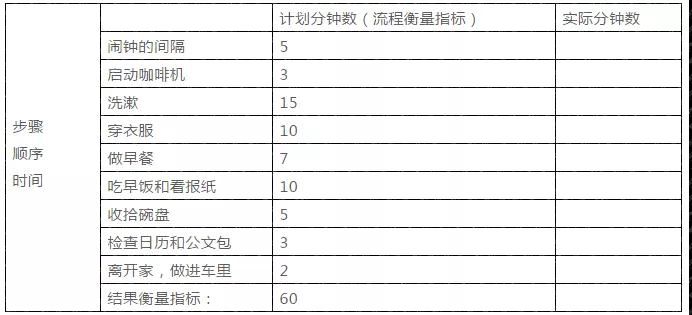

舉個例子,假設一個起床上班的流程,目標狀態是醒來后60分鐘內坐到車里準備開車去上班。這個PDCA循環是這樣的:

計劃:醒來后60分鐘內坐到車上(目標狀態);

執行:醒來,完成早上的例行公事,坐到車里;

檢查:坐到車里的時候看一下總共花了多少時間;

行動:下一步待定

當我們坐到車里開始檢查早上的例行公事花了多長時間的時候,發現是64分鐘,超過目標狀態4分鐘。通過這個流程,我們說不出來早上的例行公事在哪里出了問題,更嚴重的是,任何可以讓我們達到目標狀態的調整都已經為時過晚。

當然,你也可能會馬上提出改善建議,例如把鬧鐘提前4分鐘,或者縮短洗澡時間等。我們想要直接提出對策并實施的沖動是如此強烈,而以成果或者結果為基礎的主流管理系統正是形成這種強烈欲望的溫室。

事實上,這個PDCA的實驗有兩件事情是錯誤的:

1、“檢查”太晚,以至于無法學到有關這個流程的任何有用的東西,也就無法中間調整;

2、這個目標狀態只明確了結果,也就是說根本不是一個目標狀態。

歷史告訴我們,很多看似巨大而突然的變化都是緩慢發展而來的。問題在于我們沒能注意到這些正在發生的小變化,也沒有認真對待。反之,豐田清楚地指出,沒有什么問題小到不需要回應。一個有意識自我調整的組織,在問題還很小而且容易掌握的時候就能發現。

回到起床上班這個流程。為了要在更短的周期內進行試驗,我們需要一個更詳細的目標狀態。一般來說,目標狀態包含以下信息:

1、流程的步驟、順序和時間;

2、流程的特征;

3、流程的衡量指標;

4、結果衡量指標。

也就是說,更加有效的起床上班的目標狀態應該是這樣的:

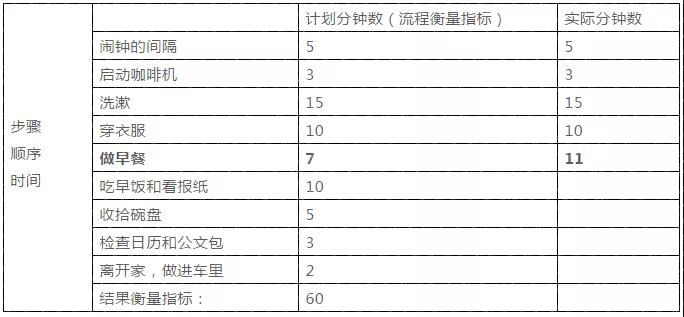

接下來,我們就能夠沿路檢查、學習和調整了。如下圖所示,做早餐比計劃時間長了4分鐘。我們不但知道問題出在哪里,也能調整剩下來的步驟,使自己仍然能夠達到60分鐘的目標。

和第一次只有結果指標的實驗相比,第二次加入了流程指標和短的PDCA循環,就像戴上了一幅眼鏡,第一次看清楚實際狀況。難怪有時候經理們會惹惱一線操作員:短暫地看一下流程,就設定績效激勵機制,胡亂地給出一些消除浪費的建議,然后扭頭回到辦公室。

當然,在這個案例中,下一步就是更仔細地觀察做早餐這件事情,并問:“是什么事情讓我們無法在7分鐘內做完早餐?”

以上就是關于豐田改善套路的簡單總結。當然,這其中還有幾個關鍵點,需要你特別注意:

1、重視現場,掌握現狀。

在豐田,問題解決的核心關注并不是解決方案,而是非常深入地掌握工作系統的第一手現狀,然后合適的解決方案才能信手拈來。

所以,豐田的車間并沒有和IT系統相連,管理會計系統在豐田工廠的現場根本沒有什么地位,因為豐田工廠的領導人不喜歡通過會計報告了解情況,公司教導他們直接去現場觀察實際情況。

2、快速的周期。

一般來說,豐田會培訓你專注于單因素實驗,也就是說,一次處理一個問題,在一個流程上一次只改變一件事情。這可以幫助我們理清因果關系,更了解流程。但如果一個循環就要耗費很長時間,那步伐就太慢了。

因此,單個的PDCA循環要盡可能快,有時候一個循環只要幾分鐘的時間。

與之類似,生產流程的目標狀態持續的時間,我的建議是,最長不要超過三個月。如果一個目標狀態延續超過三個月,那么需要把它分解為相對容易管理的時間段。而對于那些剛開始學習改善套路的人,最佳的時間周期是一至四周。

四、績效指標管理已過時,實時掌握真實情況才是王道

總之,豐田為什么能夠在完成自我設定的挑戰(目標狀態)上,比其他組織都成功?原因并不是我們經常認為的,豐田人更有紀律性或者遇到的問題更少。而是他們更早地發現流程層次的問題,在問題還微不足道的時候就去了解并采取措施。

現在,許多公司在管理上嚴重依賴結果目標設定、績效報表、以投資回報率為基礎的決策模式,但越來越多的證據顯示,這種機制無法使組織實現有效改善與調整,從而也無法在激烈的市場競爭中持續經營。

為什么?因為通過績效指標進行遠程管理會忽視和掩蓋小問題,從而錯失了及時調整的機會,久而久之,公司的競爭優勢會由此衰落。

如果我們想要一個持續改善和調整的組織,就應該找到方法,將更多的重心放在實時掌握真實情況的細節上。豐田的改善套路正擅長于此。它提供了一個方法,讓人們以實證和創造性的方式努力工作,實現那些不那么容易達成的目標。

也就是說,豐田經久不衰的成就,并不是因為完美的事前決策或者計劃,而是無數個朝著目標狀態前行的PDCA循環,一點一滴地積累了豐田在成本、質量和市場上的地位。

建立生產有序、管理順暢,操作規范,士氣高昂、高質量、低成本、短交期的作業現場;

為企業規劃設計一套由內到外的形象升級,外觀視覺價值體現、內在的管理內涵體現;

全員參與設備管理高產出和低成本運營,提升設備管理能力,維護能力,提高效率

構建班組生產管理體系、循環評價、人才育成、持續改善、績效管理、文化養成體系;

提高產品質量、降低生產成本、縮短交期、增加利潤,讓管理更系統科學,執行力更強

對工廠的各個組成部分進行合理安排,以提高生產效率、降低成本、優化物流、改善工作環境等